تصنيف ألياف النسيج. خواص الألياف الطبيعية وإنتاج الخيوط والخيوط. خيوط البولي يوريثان والألياف وخصائصها

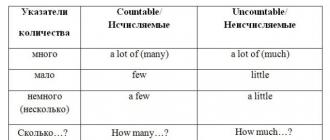

اعتمادًا على مصدرها، تنقسم ألياف النسيج إلى طبيعية وكيميائية (الشكل 1).

تشمل الألياف الطبيعية الألياف التي خلقتها الطبيعة نفسها دون تدخل الإنسان. يمكن أن تكون من أصل نباتي أو حيواني أو معدني.

يتم الحصول على الألياف الطبيعية ذات الأصل النباتي من سطح البذور (القطن)، ومن السيقان (الكتان، والقنب، وما إلى ذلك)، ومن الأوراق (السيزال، وما إلى ذلك)، ومن قذائف الفاكهة (جوز الهند).

وتمثل الألياف الطبيعية ذات الأصل الحيواني ألياف الصوف من مختلف الحيوانات وحرير الشرنقة من دودة القز التوت والبلوط.

تتكون الألياف الطبيعية المدرجة من مواد تنتمي إلى البوليمرات الطبيعية. هذا هو السليلوز في الألياف النباتية والبروتينات في الألياف الحيوانية.

وتنقسم الألياف الكيميائية إلى اصطناعية وصناعية.

يتم إنتاج الألياف الاصطناعية عن طريق المعالجة الكيميائية للبوليمرات الطبيعية ذات الأصل النباتي والحيواني، من إنتاج اللب ومخلفات الصناعات الغذائية. المواد الخام بالنسبة لهم هي الخشب والبذور والحليب وما إلى ذلك. الأكثر استخدامًا في صناعة الملابس هي المواد النسيجية القائمة على ألياف السليلوز الاصطناعية، مثل الفسكوز، والبولينوز، والنحاس والأمونيا، وثلاثي الأسيتات، والأسيتات.

يتم الحصول على الألياف الاصطناعية عن طريق التخليق الكيميائي للبوليمرات، أي. خلق مواد ذات بنية جزيئية معقدة من مواد أبسط، في أغلب الأحيان من منتجات معالجة النفط والفحم. هذه هي ألياف البولي أميد والبوليستر والبولي يوريثان، وكذلك البولي أكريلونيتريل (PAN)، وكلوريد البولي فينيل (PVC)، وكحول البولي فينيل، والبولي أوليفين.

تصنيف الألياف

- الخصائص الأساسية للألياف وخصائصها الأبعاد:

ألياف طبيعية

أ- الألياف الطبيعية من أصل نباتي

ألياف القطن

القطن هو الألياف التي تغطي بذور نبات القطن السنوي. القطن نبات محب للحرارة ويستهلك كميات كبيرة من الرطوبة. ينمو في المناطق الحارة.

هناك أنواع عديدة من القطن، ولكن هناك نوعان رئيسيان لهما أهمية صناعية: القطن متوسط التيلة والقطن الناعم.

ينضج القطن متوسط الألياف بعد 130-140 يومًا من الزراعة وينتج أليافًا بطول 25-35 ملم.

يتمتع القطن ذو الألياف الدقيقة بفترة نضج أطول وإنتاجية أقل، ولكنه ينتج أليافًا أطول (35-45 مم) ورقيقة وقوية، والتي تستخدم لإنتاج خيوط عالية الجودة.

تتراوح الكثافة الخطية لألياف القطن من 0.17 إلى 0.2 تكس.

في الشهرين الأولين تتكون شجيرة القطن، ثم بعد فترة تزهير قصيرة يبدأ نمو صناديق ثمارها. داخل الكبسولات النامية تتشكل البذور التي تظهر على سطحها ألياف - أنابيب رقيقة الجدران. أولاً، تنمو الألياف في الطول، وفي الشهر الأخير تنضج - ترسب السليلوز تدريجيًا طبقة تلو الأخرى على جدران الألياف. يتم نضج اللوز بشكل متسلسل، بدءًا من الفروع السفلية للأدغال. لذلك، يتم حصاد القطن على عدة مراحل: أولاً، يتم جمع اللوز السفلي، ثم تلك التي تنمو في الأعلى.

في نهاية فترة النضج، تأخذ الألياف الموجودة على البذور مظهر شرائط ملتوية (مجعد) مسطحة ذات جدران بسماكة معينة وقناة بداخلها. سمك الجدار ودرجة التجعيد هي التي تحدد مدى نضج الألياف، والتي بدورها تحدد جودتها. حسب درجة النضج تنقسم ألياف القطن إلى 11 مجموعة. في التين. يقدم الشكل 2 أمثلة للمعايير المستخدمة لتقييم نضج القطن باستخدام الطريقة المقارنة.

تتميز الألياف ذات الجدران الرقيقة غير الناضجة بقوة منخفضة ومرونة منخفضة ويصعب صبغها. أنها ليست مناسبة لإنتاج المنسوجات.

تتميز الألياف الناضجة بجدران سميكة وقوة متزايدة، ولكن في نفس الوقت تزداد صلابتها بشكل كبير. هذه الألياف ليست مناسبة أيضًا لمعالجة المنسوجات.

تحت المجهر، تكون الألياف غير الناضجة مسطحة، تشبه الشريط، ولها جدران رقيقة وقناة واسعة بداخلها (انظر الشكل 2، ج). ومع نضوج الألياف، يزداد سمك جدار الألياف وتصبح القناة ضيقة. الألياف الناضجة عبارة عن أنابيب مسطحة ذات تعرج حلزوني مميز وقناة تعمل داخل الألياف (انظر الشكل 2، ب). الألياف الناضجة لها شكل أسطواني وجدران سميكة وقناة ضيقة (انظر الشكل 2، أ).

تحتوي ألياف القطن الناضجة على أكثر من 95% من السليلوز، والباقي عبارة عن منتجات ثانوية.

يؤثر نضج ألياف القطن على قوتها واستطالتها. تبلغ نسبة التشوه البلاستيكي في الاستطالة الكلية لألياف القطن الناضجة 50%، لذلك تتجعد الأقمشة القطنية بشدة.

عند تعرضه لأشعة الشمس، يفقد القطن، مثل جميع الألياف العضوية، قوته.

مع ارتفاع درجة الحرارة بشكل كبير، تفقد الألياف الجافة قوتها، ويظهر عليها اصفرار طفيف، يتبعه لون داكن، وعند درجة حرارة 250 درجة مئوية تصبح الألياف متفحمة. تحترق ألياف القطن بلهب أصفر، منتجة رمادًا رماديًا ورائحة ورق محروق.

تتم معالجة ألياف القطن وتحويلها إلى خيوط تُصنع منها الأقمشة والأقمشة المحبوكة وغير المنسوجة وخيوط الخياطة وما إلى ذلك. تتم معالجة القطن ذو الألياف الدقيقة إلى خيوط ممشطة رفيعة وناعمة مخصصة للأقمشة الرقيقة والأعلى جودة - الكامبريك، الفوال. القطن ذو الألياف المتوسطة مخصص للخيوط الرقيقة متوسطة السُمك، والتي يتم منها إنتاج الشينتز، والكاليكو، والساتان. من زغب القطن (ألياف قصيرة غير مناسبة للغزل) يتم الحصول على إثيرات السليلوز المستخدمة لإنتاج الألياف الاصطناعية (الأسيتات، ثلاثي الأسيتات)، وكذلك السليلوز لإنتاج الأفلام والبلاستيك وما إلى ذلك. وبالإضافة إلى ذلك، يتم استخدام الألياف غير المناسبة لإنتاج الغزل لإنتاج الأقمشة غير المنسوجة.

تنتمي ألياف الكتان إلى ما يسمى بالألياف اللحائية، أي الألياف التي يتم الحصول عليها من سيقان النباتات. تعتبر ألياف الكتان هي الأكثر قيمة بين جميع الألياف اللحائية نظرًا لقوتها العالية ومرونتها وخصائص الامتصاص الجيدة.

للحصول على ألياف الكتان، يتم استخدام نوع واحد من الكتان - ألياف الكتان. وله ساق مستقيم غير متفرع يصل طوله إلى 90 سم، وبعد 12 أسبوعًا من زرع البذور، ينتهي تكوين حزم الألياف في جذع الكتان. عند حصاد الكتان خلال هذه الفترة، يتم الحصول على أعلى إنتاجية من الألياف ذات النوعية الجيدة.

تتخذ ألياف الكتان الأولية شكل مغزلي ولها جدران سميكة وقناة ضيقة ونهايات مدببة مغلقة. ويتراوح طول هذه الألياف من 15 إلى 20 ملم. يتم جمع الألياف الأولية في حزم من 15 إلى 20، ويتم توزيعها بالتساوي حول محيط الجذع تحت النسيج التكاملي. المقطع العرضي للألياف له شكل مضلع خماسي أو سداسي مع وجود أثر للقناة في المركز (الشكل 3، أ). تحت المجهر، تكون ألياف الكتان الأولية في شكل طولي عبارة عن أسطوانة ذات تحولات وسماكات على شكل الركبة (الشكل 3، ب).

حزم الألياف الأولية المعزولة من جذع الكتان أثناء معالجتها تشكل أليافًا تقنية. يتم الاحتفاظ بالألياف الأولية في هذه الحزمة بسبب التثبيت المتسلسل للأطراف المدببة لبعض الألياف في الفراغات الموجودة بين الألياف الأخرى. يبلغ طول الألياف الصناعية المعزولة من السيقان لاستخدامها في الغزل 250-400 ملم.

قوة ألياف الكتان أكبر بعدة مرات من قوة القطن، وعلى العكس من ذلك، فإن استطالتها أقل. ولذلك فإن أقمشة الكتان تحتفظ بشكل المنتج بشكل أفضل من الأقمشة القطنية.

حصة التشوه البلاستيكي في الاستطالة الكلية لألياف الكتان أكبر من حصة ألياف القطن وتبلغ 60-65٪. وهذا ما يفسر زيادة تجعيد أقمشة الكتان مقارنة بالأقمشة القطنية.

عند تسخينها، يمكن لألياف الكتان الجافة أن تتحمل درجات حرارة أعلى من القطن.

كما أن مقاومة الكتان للطقس الخفيف أعلى قليلاً من مقاومة القطن.

يحترق الكتان بنفس أعراض القطن.

المفاهيم الأساسية لعلم المواد

علم المواد– العلوم التطبيقية التي تدرس بنية المواد وخصائصها.

تشكيلة من مواد الخياطةمتنوعة، مما يجعل من الممكن إنتاج ملابس لمواسم ارتداء مختلفة وتوفير الوظائف الضرورية للمنتجات المصنعة. هناك المجموعات التالية من المواد المستخدمة في إنتاج الملابس:

تريكو؛

الأقمشة المنسوجة غير؛

الفراء الطبيعي.

جلدية حقيقية؛

الفرو الاصطناعي؛

جلد صناعي؛

مواد مغلفة بالفيلم

مواد الفيلم

مواد معقدة.

أنواع المواد المكونة حقيبة بلاستيكية منتج الخياطة:

المواد الأساسية، أو مواد التغطية، التي تستخدم كطبقة علوية من الملابس (المنسوجات، الجلود الطبيعية والصناعية والفراء، المواد المغلفة بالفيلم، والأفلام والمعقدة، أي المواد المركبة)؛

مواد التبطين

مواد الحشو

مواد العزل (الصوف القطني، الضرب، المطاط الرغوي، الفراء)؛

مواد التثبيت (خيوط الخياطة، الخيوط، المواد اللاصقة)؛

مواد الديكور؛

المواد التطبيقية المستخدمة لتقوية أو تشطيب أو ربط أجزاء من الملابس (جديلة، شريط، دانتيل، حبال، حبال، إلخ)؛

التركيبات هي منتجات مساعدة تستخدم لربط الملابس (الأزرار، الخطافات، الحلقات، السوستة، الأزرار، الأبازيم، مثبتات الفيلكرو النسيجية، الكتل).

المواد النسيجية، أو المنسوجات – المواد أو المنتجات المصنوعة من الألياف والخيوط. وتشمل هذه الأقمشة والتريكو والأقمشة غير المنسوجة وخيوط الخياطة والغزل. غير النسيج: مواد الفيلم، الفراء الطبيعي والجلود، التركيبات المعدنية.

جميع المواد المستخدمة في صناعة الملابس حسب الغرض المقصود من المعتاد تقسيمها إلى مجموعات:

للكتان والقمصان والفساتين والبدلات والمعاطف والسترات والمعاطف والأثاث والستائر والتقنية. من أجل القيام بالاختيار الصحيح للمواد لمنتج معين، من الضروري أن نفهم بوضوح المتطلبات التي تنطبق على المنتج، وأن نعرف جيداً أي من المواد المتوفرة لديها الخصائص المطلوبة. على سبيل المثال، بالنسبة لمجموعة مواد القمصان والكتان، يتم فرض المتطلبات الصحية في المقام الأول، حيث أن المنتجات المصنوعة منها تتلامس مع جسم الإنسان. بالنسبة لمواد الملابس، تعتبر الجماليات مهمة، وبالنسبة لمواد المعطف، فإن خصائص الحماية من الحرارة مهمة. يتم تشكيل عبوة المنتج من مواد مختلفة مع مراعاة توافق خصائصها. على سبيل المثال، بطانة المعطف أكثر سمكًا وأقل مسامية من بطانة الفستان.

تصنيف الألياف

ألياف النسيج - جسم ممتد، مرن ومتين، ذو أبعاد عرضية صغيرة، محدود الطول، مناسب لصناعة الخيوط والمنتجات النسيجية. ألياف النسيج إما أولية أو معقدة.

الألياف العنصرية– ليف واحد لا ينقسم في الاتجاه الطولي دون تلف.

الألياف المعقدة (التقنية).- ألياف تتكون من عدة ألياف أولية مرتبطة طولياً. يمكن أن يتم ربط الألياف الأولية عن طريق الالتصاق (الكتان والقنب والجوت) أو عن طريق قوى التبلور (الأسبستوس). يمكن تقسيم الألياف المعقدة إلى ألياف أولية دون تدميرها.

خيط النسيجيختلف عن الألياف الأطول. ويسمى الخيط الذي يتم الحصول عليه عن طريق غزل الألياف الغزل. يتم الحصول على خيط الحرير عن طريق فك شرنقة دودة القز. يتم تشكيل الخيوط الكيميائية من البوليمر.

اعتمادا على مصدرها، وتنقسم ألياف النسيج إلى الطبيعية والكيميائية. تشمل الألياف الطبيعية الألياف التي خلقتها الطبيعة دون تدخل الإنسان. وهي ذات أصل نباتي أو حيواني أو معدني.

يتم الحصول على الألياف الطبيعية ذات الأصل النباتي من سطح البذور (القطن)، ومن السيقان (الكتان، القنب، الجوت، الرامي، التيل)، من الأوراق (السيزال، الأباكا)، من قذائف الفاكهة (جوز الهند - من غطاء قشور جوز الهند). ). البوليمر الطبيعي الذي يشكل الألياف النباتية هو السليلوز.

وتشمل الألياف الطبيعية ذات الأصل الحيواني الصوف والحرير. الصوف هو شعر حيواني، والبوليمر المكون للألياف هو الكيراتين. الحرير هو خيط شرنقة دودة القز التوت أو البلوط، والبوليمر المكون للألياف هو الفيبروين. الكيراتين والفيبروين عبارة عن مركبات بروتينية عالية الوزن الجزيئي.

وتنقسم الألياف الكيميائية إلى اصطناعية وصناعية.

يتم الحصول على الألياف الاصطناعية عن طريق المعالجة الكيميائية للبوليمرات الطبيعية ذات الأصل النباتي والحيواني. المواد الخام بالنسبة لهم هي الخشب والبذور والحليب وما إلى ذلك. وتشمل الألياف الاصطناعية ألياف الفسكوز، والأسيتات، وثلاثي الأسيتات، وألياف النحاس والأمونيا.

يتم الحصول على الألياف الاصطناعية عن طريق التخليق الكيميائي للبوليمرات من مركبات أبسط تشكل جزءًا من منتجات تكرير النفط والفحم. هذه هي مادة البولي أميد والبوليستر والبولي يوريثين والبولي أكريلونيتريل (PAN) وكلوريد البولي فينيل (PVC) وكحول البولي فينيل وألياف البولي أوليفين.

الخصائص الرئيسية للألياف والخيوط

الخصائص الهندسية

1. طول الألياف L, mm يتميز بأكبر مسافة بين طرفيه في حالة الاستقامة. تنتج الألياف الأطول خيوطًا أرق وأقوى. يتم تحديد طول الألياف حسيًا عن طريق قياس الألياف المفردة أو عن طريق القياس باستخدام أدوات خاصة.

تجعيد الأليافيمنحها النعومة والحجم ويساعد على زيادة صلابة الألياف عند تحويلها إلى خيوط. يتميز التجعيد بعدد اللفات لكل وحدة طول ألياف. تعتبر درجة التعرج واستقرار الملفات مهمة.

نقاء الأليافهي إحدى الخصائص التي تميز تجانسها. قد تحتوي الكتلة الليفية على شوائب وألياف مختلفة معيبة على شكل كتل وعقيدات، مما يؤثر سلبًا على خصائص الخيوط التي يتم الحصول عليها من هذه الألياف.

2. السُمك - القياس صعب بسبب الشكل المعقد للمقطع العرضي، لذلك يتم استخدام خصائص غير مباشرة.

الكثافة الخطية T، tex –، أي. كتلة من الألياف بطول 1 كم. تكس(من اللات. texo- النسيج) هي وحدة الكثافة الخطية (جم/كم) تستخدم لقياس سمك الألياف والخيوط. تكس هي كتلة وحدة طول الألياف، وهي تحدد الكتلة بالجرام لكل كيلومتر من الخيط أو الألياف. تيكسي- عشر وحدات تكس. ديسيتكس– عشر تكس

Т= m/L، حيث m هي كتلة الألياف

1 تكس = 1 جم/1 كم

تكس = 10 تكس، ديسيتكس = 1/10 تكس

ميليتكس(متكس) = ملغم/كم.

أيضًا في النظام المتري يستخدمون رقم الخيط (بالمتر/جرام) - طول جرام واحد من الخيط (رقم الخيط = 1000/تكس). رقم متري– خاصية دقة الألياف والخيوط، والتي تم استبدالها حاليًا بالخاصية المعاكسة لسمكها – الكثافة الخطية، ويتم تحديد الرقم المتري (Nm) من خلال نسبة طول قطعة من الألياف (الخيط) l إلى كتلتها ز (مم / ملغ)، م / ز.

نم= لتر/جرام (مم/مجم، م/جم، كم/كجم).

نانومتر = 1 م / 1 جم = 1 مجم / 1 مم = 1000 / 1 تكس

1Nm هي الكتلة بالجرام لـ 1 متر من الخيط أو الكتلة بالجرام لـ 1 مم من الألياف. كلما زاد الرقم، كلما كان الألياف أو الخيط أرق والعكس صحيح.

الصيغة: 1000/Nm = tex أو Nm * tex=1000

على سبيل المثال:

تكس (تكس) = 1000*2 / 32 = 62 (أو 31*2)

31*2 تكس (تكس) يعني أن الخيط يتكون من خيطين ملتويين، ووزن 1 كم لكل منهما 31 جرام.

ومن ثم، يُظهر TEX الكتلة بالجرام لكل كيلومتر واحد من الخيوط.

رقم المتري رقم 32/2.

لكننا مهتمون رقم متريخيوط للحياكة الآلية № 32/2. انه واحد (رقم الغزل المتري)يصف طول الخيط (م)، ووزنه 1 جرام، ويوضح أيضًا عدد الخيوط المفردة التي يتم ملتوية هذا الخيط منها.

فمثلا بالنسبة للخيط رقم 32/2 :

32 هو طول الخيط الواحد ووزنه 1 جرام.

2 هو عدد الخيوط المفردة الملتوية معًا.

الرقم 32/2 يعني أن جرام واحد من الخيط الواحد يبلغ طوله 32 مترًا، ولكن لأن... يتم ملتوية الغزل من خيطين، اتضح 16 م لكل 1 جم (أو 1600 م / 100 جم). كلما زاد الرقم، كلما كان الخيط أرق وأخف وزنا.

عياروفي صناعة النسيج يتم استخدامه لتقييم سمك الألياف والخيوط (الحرير بشكل رئيسي). ويتم التعبير عنها كمنتج لمساحة المقطع العرضي للألياف أو الخيط وكثافة مادته (أو نسبة كتلة الألياف أو الخيط إلى طوله). بدأ استخدام المعايرة في القرن الثامن عشر؛ منذ القرن العشرين كانوا يستخدمون ما يسمى ب عنوان قانوني، تساوي عدديًا كتلة خيط (بالجرام) بطول 9 كم. في اتحاد الجمهوريات الاشتراكية السوفياتية، منذ عام 1956، تم اعتماد النص بدلا من الملكية.

عرين(اختصار لـ Denier) هي وحدة غير نظامية للكثافة الخطية للألياف أو الخيوط، أي نسبة كتلتها إلى الطول. 1 den = 0.05 جم/450 م (1 جرام لكل 9 كيلومتر أو 0.00000011 كجم/م). وبالتالي فإن الدنير هو خاصية تقنية بحتة لكثافة المنتج (نسيج القماش أو القماش المحبوك)، اعتمادًا على كمية ونوعية الألياف المرنة ونسبتها إلى عدد خيوط القماش أو القماش. تستخدم أساسا للجوارب.

الكثافة الأكثر شيوعًا للارتداء اليومي هي 15 دنًا، و30 دنًا تعتبر نمطًا مكتبيًا، و70 دنًا للطقس البارد. الجوارب الخفيفة جدًا (أو الشفافة جدًا) التي تبلغ كثافتها 15 و12 و10 "دن" مناسبة لفساتين السهرة.

عيار = دن = 1/9 تكس

الخصائص الميكانيكية

3. قوة الكسر P r, s N (gs) هي أعظم قوة تتعرض لها الألياف في لحظة الانكسار.

يتم تحديد قوة الألياف باستخدام مقاييس القوة أو آلات اختبار الشد ويتم التعبير عنها بأقصى حمل كسر بالنيوتن (k) أو قوة الجرام (gs) أو كيلوجرام القوة (kgf).وفي بعض الأحيان تتميز قوة الألياف بطول الانكسار بـ كسر الكيلومترات (rkm) والذي يتم حسابه بالصيغة:

تشتت L = 0.001NP (rkm)،

حيث L هو طول الكسر، Rkm: N هو رقم الألياف؛ P هو حمل كسر الألياف، gf.

جاذبية معينة- وزن مادة الألياف لكل وحدة حجم. البعد سم/سم3. عادة في علم السلع، مصطلح "الثقل النوعي" يعني كتلة المادة لكل وحدة حجم ويستخدم أبعاد الكثافة مثل mg/mmg، gf/cm3.

4. الاستطالة لحظة التمزق. الاستطالة المطلقة عند الكسر l п, mm – زيادة في طول الألياف عند لحظة الكسر. يتم التعبير عنها بالملليمتر (الاستطالة الكلية المطلقة عند الكسر) أو كنسبة مئوية (الاستطالة الكلية النسبية عند الاستراحة):

حيث L p هو طول العينة عند لحظة التمزق، وL 0 هو الطول الأولي للعينة

الاستطالة النسبية عند الكسر - أي جزء من الطول الأصلي للعينة يمثل استطالتها المطلقة عند لحظة التمزق

ه ص =100 لتر / لتر 0،٪

5. التشوه الكلي للأرضية % - التشوه الذي تكتسبه الألياف بنهاية فترة التحميل. يتم تحديده من خلال تطبيق قوى شد أقل من قوى الكسر والتفريغ والراحة اللاحقة.

ه الكلمة = ه ذ +ه ه +ه ص

التشوه المرن e y% هو جزء من التشوه الكلي، والذي يختفي على الفور تقريبًا عندما تتوقف القوة الخارجية.

التشوه المرن e e % هو جزء من التشوه الكلي الذي يحدث أثناء التحميل ويختفي تدريجياً بعد التفريغ.

التشوه البلاستيكي e p % هو الجزء غير المتلاشي من التشوه الكلي.

مرونة الألياف = e y + e e

الخصائص الفيزيائية

6. خصائص استرطابي - قدرة الألياف على امتصاص الرطوبة.

الرطوبة الفعليةيوضح أي جزء من كتلة الألياف الجافة يحتوي على الرطوبة الموجودة فيه في ظل ظروف جوية معينة:

ث و = 100(م-م ث) / م ث

حيث m هي كتلة الألياف قبل التجفيف، وm c هي كتلة الألياف بعد التجفيف.

يتم تجفيف الألياف في الفرن حتى تتبخر الرطوبة تمامًا.

الرطوبة المشروطة W إلى٪ – محتوى رطوبة الألياف في ظل الظروف الجوية العادية: t=20 درجة مئوية، رطوبة الهواء النسبية y=65%، الضغط الجوي 760 ملم زئبق. مدة الاحتفاظ بالعينة هي 24 ساعة.

الرطوبة القصوى(الاسترطابية) W 100% هو محتوى رطوبة الألياف عند y=100% وt=20°C.

Hydrophilicity هي القدرة على التفاعل مع الرطوبة.

الكارهة للماء – غياب امتصاص الرطوبة بواسطة بوليمر الألياف.

7. تتميز الخواص الحرارية للألياف بسلوكها عند تغير درجة الحرارة.

مقاوم للحرارة- درجة حرارة التسخين التي يتم عندها ملاحظة تغيرات عكسية في الخواص الميكانيكية للألياف. ومع انخفاض درجة الحرارة، تختفي هذه التغييرات.

مقاوم للحرارة– درجة الحرارة التي تحدث فوقها تغيرات لا رجعة فيها في بنية وخصائص الألياف، ويتم تدمير البوليمر المكون للألياف.

8. مقاومة الطقس الخفيف - قدرة الألياف على مقاومة التأثيرات المدمرة للضوء والأكسجين الجوي والرطوبة والحرارة. ويتم تقييمه من خلال التغيرات في المعلمات الميكانيكية بعد التعرض لفترة طويلة لجميع عوامل الضوء والطقس.

9. الكهربة - القدرة على تجميع الكهرباء الساكنة. تنشأ الشحنة الكهربائية عندما تحتك أسطح المواد ببعضها البعض. تعتمد علامة الشحنة على التركيب الكيميائي للمادة الليفية. النايلون والفيسكوز والألياف الطبيعية مشحونة بشكل إيجابي. سلبي - PVC، PAN، الفلورولون، النيتروسيلك. كهربة المواد النقية أعلى من المواد غير النقية. ألياف النسيج هي مواد عازلة، أي. لا تجري التيار الكهربائي. لكن وجود الرطوبة أو الغبار (أملاح الإلكتروليت) على سطح الألياف يزيد من توصيلها الكهربائي ويبدد الشحنات الكهروستاتيكية. ولذلك، فإن الألياف الطبيعية المحبة للماء تكون أقل كهربة من الألياف الاصطناعية الكارهة للماء.

يوضح الجدول القطبية التي تكتسبها المواد المشار إليها في رأس الجدول عند الاحتكاك بالمواد المشار إليها في اللوحة الجانبية. المواد التي تحمل نفس الاسم تكهرب قليلاً أثناء الاحتكاك، لذلك يسمى الخط الذي يوضح احتكاك المواد المتجانسة بالمحايد. عند الاحتكاك بجلد الإنسان، يتم كهربة الفراء والصوف (الألياف تكتسب شحنة)، والبولي بروبيلين، والكلور (الألياف تكتسب شحنة +). عندما يكون جلد الشخص + مشحونًا، يحدث الانزعاج، ويكون للشحن تأثير مفيد على الجسم.

الخواص الكيميائيةتتميز الألياف بمقاومتها للأحماض والقلويات والكواشف المختلفة التي تستخدم في إنتاج المنسوجات وأثناء تشغيل المنتجات (الغسيل والتنظيف الجاف والشمع والزيوت وغيرها).

سلسلة من المواد الكهربائية الاحتكاكية

| مادة | الفراء الطبيعي | صوف | الحرير الطبيعي | مادة البولي أميد | خلات | فسكوزي | قطن | الكتان | شجرة | جلد الإنسان | ثلاثي الأسيتات | رغوة البولي يوريثان | البوليستر | بولي أكريلونيتريل | البولي فينيل كلورايد | البولي إيثيلين منخفض الضغط | البولي بروبلين | الكلور | |

| الفراء الطبيعي | / | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| صوف | - | / | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| الحرير الطبيعي | - | - | / | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| مادة البولي أميد | - | - | - | / | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| خلات | - | - | - | - | / | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| فسكوزي | - | - | - | - | - | / | + | + | + | + | + | + | + | + | + | + | + | + | + |

| قطن | - | - | - | - | - | - | / | + | + | + | + | + | + | + | + | + | + | + | + |

| الكتان | - | - | - | - | - | - | - | / | + | + | + | + | + | + | + | + | + | + | + |

| شجرة | - | - | - | - | - | - | - | - | / | + | + | + | + | + | + | + | + | + | + |

| جلد الإنسان | - | - | - | - | - | - | - | - | - | / | + | + | + | + | + | + | + | + | + |

| ثلاثي الأسيتات | - | - | - | - | - | - | - | - | - | - | / | + | + | + | + | + | + | + | + |

| البولي إيثيلين عالي الضغط | - | - | - | - | - | - | - | - | - | - | - | / | + | + | + | + | + | + | + |

| رغوة البولي يوريثان | - | - | - | - | - | - | - | - | - | - | - | - | / | + | + | + | + | + | + |

| البوليستر | - | - | - | - | - | - | - | - | - | - | - | - | - | / | + | + | + | + | + |

| بولي أكريلونيتريل | - | - | - | - | - | - | - | - | - | - | - | - | - | - | / | + | + | + | + |

| البولي فينيل كلورايد | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | / | + | + | + |

| البولي إيثيلين منخفض الضغط | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | / | + | + |

| البولي بروبلين | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | / | + |

| الكلور | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | / |

مثال: يكتسب جلد الإنسان شحنة سالبة عند احتكاكه بالفراء الطبيعي. تكتسب ألياف الكلور شحنة سالبة عند فركها على جميع أنواع المواد والجلد.

5. طاولة الألياف

| ملكيات | طلب |

||

| (نسيج القطن) | (CH 6 H 10 O 5) ن | وهي صحية وذات قوة عالية ومقاومة للتآكل والغسيل والتعرض للضوء ولكنها لا تتمتع بالمرونة اللازمة أي أنها تتمدد وتتجعد بشدة. مقاومة للأحماض والقلويات. | إنتاج الملابس بمختلف أنواعها والمناشف والمناديل وأقمشة التنجيد والستائر والشاش والنسيج الفني لمختلف الأغراض ونسيج الحاويات والتغليف والبطانيات الصيفية والمفارش ومفارش المائدة. |

| صوف | ----------- | لديها خصائص التجعيد، الطول، القوة، التمدد، المرونة، الصلابة، الليونة، المرونة، الرطوبة، اللون، اللمعان. غير مقاوم للأحماض والقلويات. | إنتاج الأقمشة المختلفة والتريكو والسجاد ومنتجات التلبيد والقندس والبطانيات والسجاد عالي الجودة. |

| الحرير الطبيعي | ----------- | يتميز بخصائص الرطوبة العالية وسهولة الطلاء واللمعان المعتدل اللطيف. لديه خصائص ميكانيكية جيدة. مقاومة منخفضة للقلويات، وأكثر مقاومة للأحماض المعدنية والمذيبات العضوية. مقاومة الحرير للضوء منخفضة. | تصنيع الفساتين والقمصان والبطانات والمعاطف والبدلات والمعاطف وربطات العنق ومستلزمات النظافة النسائية والخردوات وكذلك الأوشحة ومفارش المائدة والمفارش. |

| فسكوزي | (C6H10O5)ن | النظافة العالية والرطوبة. فقدان كبير للقوة عندما يكون مبتلًا، وسهل التجعد، وضعف مقاومة التآكل، ومعامل مرونة منخفض، خاصة عندما يكون مبتلًا. مقاومة منخفضة للقلويات والأحماض، وأكثر مقاومة للمذيبات العضوية. | إنتاج الأقمشة الحريرية والتيلة والتريكو والأقمشة ذات الأغراض المختلفة من مخاليط ألياف الفيسكوز مع القطن أو الصوف وكذلك الألياف الكيماوية الأخرى. |

| خلات | (ج6 ح7)---- أوكوتش 3 | مرونة عالية (تجعيد منخفض)، لطيفة الملمس، ناعمة، تنقل الأشعة فوق البنفسجية؛ قوة شد منخفضة، ثبات حراري منخفض، مقاومة منخفضة للتآكل وكهربة عالية. الألياف ليست مقاومة جدًا لعمل المحاليل المخففة للقلويات والأحماض. قابل للذوبان في بعض المذيبات العضوية. | إنتاج السلع الاستهلاكية (الملابس الخارجية والملابس الداخلية للسيدات والبطانة وأقمشة الملابس). تُستخدم ألياف الخلات الأساسية في صناعة الأقمشة الرقيقة وبعض منتجات التريكو. |

| لافسان | (-C-C 6 H 4 -C-CH 2 -CH 2 -O-) ن | مقاومة درجات الحرارة العالية. يذوب في الفينولات، جزئيًا (مع التدمير) في أحماض الكبريتيك والنيتريك المركزة؛ يتم تدميره بالكامل عند غليه في القلويات المركزة. مقاوم للأسيتون ورابع كلوريد الكربون وثنائي كلورو الإيثان والمذيبات الأخرى والكائنات الحية الدقيقة والعث والعفن وحشرات السجاد. مقاومة منخفضة للتآكل ومقاومة الانحناء المتكرر، وقوة تأثير أعلى. كهربة قوية، ميل إلى بيلينغ، صلابة المنتجات. | يتم استخدامه في صناعة السيور الناقلة، وسيور الدفع، والحبال، والأشرعة، وشباك الصيد وشباك الجر، والخراطيم المقاومة للبنزين والزيت، والمواد العازلة والمصفاة للكهرباء، كحبل الإطارات. تستخدم في الطب. تُستخدم خيوط النسيج في صناعة الملابس المحبوكة والأقمشة مثل التفتا والكريب وما إلى ذلك. وفي شكلها النقي أو المختلط، يتم استخدامها لصنع الفراء الاصطناعي والسجاد. |

| كابرون | (-N-(CH 2) 5 -C-) ن | لديها خصائص المقاومة للحرارة العالية، قوة الشد العالية، التآكل الممتاز ومقاومة التأثير. مقاوم لعمل العديد من الكواشف الكيميائية، ويقاوم التأثيرات البيوكيميائية بشكل جيد، ويمكن دهانه بالعديد من الأصباغ. يذوب في الأحماض المعدنية المركزة، الفينول، الكريسول، ثلاثي كلورو الإيثان، إلخ. مقاومته ضعيفة للضوء، وخاصة الأشعة فوق البنفسجية. مكهربة للغاية. | يتم استخدامه في إنتاج السلع الاستهلاكية، وأسلاك الإطارات، والمنتجات المطاطية، ومواد الترشيح، وشباك الصيد، والشعيرات، والحبال، وما إلى ذلك. وتستخدم خيوط النايلون المنسوجة (كبيرة الحجم) على نطاق واسع. |

وتنقسم الألياف الكيميائية إلى اصطناعية وصناعية. تصنع الألياف الاصطناعية من مركبات طبيعية عالية الجزيئات، وخاصة السليلوز. تصنع الألياف الاصطناعية من مركبات اصطناعية ذات وزن جزيئي عالي.

يتم إنتاج الألياف الصناعية على شكل خيط لا نهاية له، يتكون من عدة ألياف منفردة أو من ليف واحد، أو على شكل ألياف أساسية - قطع قصيرة (دبابيس) من ألياف غير مجدولة، يتناسب طولها مع طولها من الصوف أو ألياف القطن. تعمل الألياف الأساسية، المشابهة للصوف أو القطن، كمنتج شبه لإنتاج الخيوط. يمكن خلط الألياف الأساسية مع الصوف أو القطن قبل الغزل.

7. مفهوم تكنولوجيا تصنيع الألياف الكيماوية.

المرحلة الأولى من عملية إنتاج أي ألياف كيميائية هي تحضير كتلة الغزل، والتي، اعتمادًا على الخواص الفيزيائية والكيميائية للبوليمر الأصلي، يتم الحصول عليها عن طريق إذابتها في مذيب مناسب أو نقلها إلى الحالة المنصهرة.

تتم تنقية السائل اللزج الناتج تمامًا عن طريق الترشيح المتكرر وإزالة الجزيئات الصلبة وفقاعات الهواء. إذا لزم الأمر، تتم معالجة المحلول (أو الذوبان) بشكل أكبر - تتم إضافة الأصباغ، وتخضع لـ "النضج" (الوقوف)، وما إلى ذلك. إذا كان الأكسجين الجوي قادرًا على أكسدة مادة عالية الجزيئية، فسيتم إجراء "النضج" في جو غاز خامل.

المرحلة الثانية هي تكوين الألياف. لتكوين محلول أو ذوبان البوليمر، باستخدام جهاز جرعات خاص، يتم تغذيته في ما يسمى بالقالب. القالب عبارة عن وعاء صغير مصنوع من مادة متينة ومقاومة للحرارة ومقاومة كيميائيًا بقاع مسطح به عدد كبير (يصل إلى 25 ألفًا) من الثقوب الصغيرة التي يمكن أن يتراوح قطرها من 0.04 إلى 1.0 ملم.

عندما تتشكل الألياف من مصهور البوليمر، تدخل تيارات رقيقة من المصهور من فتحات المغزل إلى الفضاء حيث تبرد وتتصلب. إذا تم تكوين الألياف من محلول بوليمر، فمن الممكن استخدام طريقتين: التكوين الجاف، عندما تدخل تيارات رقيقة في عمود ساخن، حيث يتبخر المذيب تحت تأثير الهواء الدافئ المنتشر وتتصلب التيارات إلى ألياف؛ التكوين الرطب، عندما تدخل تيارات محلول البوليمر من المغزل إلى ما يسمى بحمام الترسيب، حيث تتصلب تيارات البوليمر إلى ألياف تحت تأثير المواد الكيميائية المختلفة الموجودة فيه.

وفي جميع الحالات، يتم تكوين الألياف تحت التوتر. يتم ذلك من أجل توجيه (وضع) الجزيئات الخطية لمادة عالية الجزيئية على طول محور الألياف. إذا لم يتم ذلك، فإن الألياف ستكون أقل متانة بشكل ملحوظ. لزيادة قوة الألياف، عادةً ما يتم تمديدها بشكل أكبر بعد معالجتها جزئيًا أو كليًا.

بمجرد تشكيلها، يتم جمع الألياف في حزم أو حزم تتكون من العديد من الألياف الدقيقة. يتم غسل الخيوط الناتجة وتعريضها لمعاملة خاصة - بالصابون أو التزييت (لتسهيل معالجة المنسوجات) أو تجفيفها. يتم لف الخيوط النهائية على بكرات أو مكبات.

في إنتاج الألياف الأساسية، يتم تقطيع الخيوط إلى قطع (دبابيس). يتم جمع الألياف الأساسية في بالات. 2. الألياف الطبيعية

الألياف الطبيعية هي ألياف نسجية طبيعية، تتشكل في الظروف الطبيعية، ذات أجسام قوية ومرنة ذات أبعاد عرضية صغيرة وطول محدود، ومناسبة لصناعة الخيوط أو المنتجات النسيجية مباشرة (على سبيل المثال، الأقمشة غير المنسوجة). تسمى الألياف المفردة التي لا تنقسم في الاتجاه الطولي دون تدمير ألياف أولية (الألياف طويلة الطول هي خيوط أولية)؛ تسمى العديد من الألياف المرتبطة طوليًا (على سبيل المثال، الملصقة) معًا تقنية. بناءً على أصلها، والذي يحدد أيضًا التركيب الكيميائي للألياف، يتم تمييز الألياف ذات الأصل النباتي والحيواني والمعدني.

8.1. ألياف نباتية

تتشكل الألياف ذات الأصل النباتي على سطح البذور (القطن)، وفي سيقان النباتات (ألياف الجذع الدقيقة - الكتان، والرامي؛ الخشنة - الجوت، والقنب، والتيل، وما إلى ذلك) وفي الأوراق (ألياف الأوراق الصلبة، على سبيل المثال، مانيلا). القنب (أباكا))، السيزال). الاسم الشائع للألياف الجذعية والأوراق هو اللحاء. الألياف النباتية عبارة عن خلايا مفردة لها قناة في الجزء المركزي. أثناء تكوينها، يتم تشكيل الطبقة الخارجية (الجدار الأساسي) لأول مرة، حيث تترسب تدريجيا عدة عشرات من طبقات السليلوز المركب (الجدار الثانوي). يحدد هذا الهيكل من الألياف خصوصيات خصائصها - قوة عالية نسبيًا، واستطالة منخفضة، وقدرة رطوبة كبيرة، فضلاً عن قابلية الطلاء الجيدة بسبب المسامية العالية (30٪ أو أكثر).

أهم ألياف النسيج هي القطن. يتم استخدام خيوط هذه الألياف (أحيانًا ممزوجة بألياف طبيعية أو كيميائية أخرى) لإنتاج الأقمشة للأغراض المنزلية والتقنية، والملابس المحبوكة (الملابس الداخلية والجوارب بشكل أساسي)، والستائر ومنتجات التول، والحبال، والحبال، وخيوط الخياطة، وما إلى ذلك مباشرة من القطن - تستخدم الألياف في صناعة المنتجات غير المنسوجة والحشو.

يتم عزل الألياف اللحائية من النباتات بشكل رئيسي على شكل ألياف صناعية.

تتم معالجة الألياف الخشنة وتحويلها إلى خيوط سميكة لأقمشة الحقائب والحاويات، وكذلك للحبال والحبال والخيوط.

8.2. ألياف حيوانية

وتشمل الألياف الحيوانية الصوف والحرير. الصوف هو ألياف شعر الأغنام (ما يقرب من 97٪ من إجمالي إنتاج الصوف) والماعز والإبل وغيرها من الحيوانات. توجد الأنواع التالية من الألياف في الصوف: 1) الزغب - الألياف الأنحف والأكثر مرونة مع طبقة داخلية ("قشرية") تتكون من خلايا على شكل مغزل وطبقة خارجية متقشرة؛ 2) العمود الفقري - ألياف أكثر سمكًا، والتي تحتوي أيضًا على طبقة أساسية فضفاضة، والتي تتكون من صفائح متباعدة بشكل متناثر متعامدة مع محور الألياف؛ 3) الشعر الانتقالي، حيث توجد الطبقة الأساسية بشكل متقطع على طول الألياف (تحتل سمكًا متوسطًا بين الزغب والعمود الفقري)؛ 4) الشعر "الميت" - ألياف خشنة وسميكة جدًا وصلبة وهشة مع طبقة أساسية متطورة للغاية. ويسمى صوف الأغنام المكون من ألياف من النوع الأول أو الثاني متجانسًا، ويسمى الصوف المكون من ألياف بجميع أنواعها غير متجانسة.

تتميز ألياف الصوف بالقوة المنخفضة والمرونة العالية والرطوبة والتوصيل الحراري المنخفض. تتم معالجتها (في شكل نقي أو ممزوج بالألياف الكيماوية) وتحويلها إلى خيوط تُصنع منها الأقمشة والملابس المحبوكة وكذلك المرشحات والحشيات وما إلى ذلك.

الحرير هو نتاج إفراز الغدد التي تفرز الحرير في الحشرات، والتي تعتبر دودة القز ذات أهمية صناعية أساسية فيها.

8.3. ألياف معدنية

تشمل الألياف ذات الأصل المعدني الأسبستوس (الأكثر استخدامًا هو أسبست الكريسوليت)، والذي يتم تقسيمه إلى ألياف تقنية. تتم معالجتها (عادةً ما يتم خلطها مع 15-20٪ من القطن أو الألياف الكيماوية) وتحويلها إلى خيوط، والتي تُصنع منها الأقمشة والمرشحات وغيرها المقاومة للحريق والمقاومة كيميائيًا. وتستخدم ألياف الأسبستوس القصيرة غير المغزولة في إنتاج المواد المركبة ( الأسبستوس البلاستيكية)، والكرتون، وما إلى ذلك.

9. الألياف الصناعية

وتشمل الألياف الاصطناعية: ألياف البولي أميد، والبولي أكريلونيتريل، والبوليستر، والبيركلوروفينيل، والبولي أوليفين.

9.1. ألياف البولياميد

تكتسب ألياف البولياميد، التي تتفوق في كثير من النواحي من حيث الجودة على جميع الألياف الطبيعية والاصطناعية، المزيد والمزيد من الاعتراف. أكثر ألياف البولياميد شيوعًا التي تنتجها الصناعة هي النايلون والنايلون. في الآونة الأخيرة نسبيا، تم الحصول على ألياف البولياميد enant.

الكابرون عبارة عن ألياف بولي أميد يتم الحصول عليها من البولي كابروميد الذي يتكون أثناء بلمرة الكابرولاكتام (حمض أمينوكابرويك لاكتام):

يتم الحصول على الكابرولاكتام الأصلي عمليًا بطريقتين:

1. من الفينول :

بعد ذلك، يخضع أوكسيم الهكسان الحلقي في بيئة حمضية (أوليوم) لإعادة ترتيب بيكمان، وهي سمة من سمات أوكسيمات العديد من الكيتونات. ونتيجة لعملية إعادة الترتيب هذه، تنكسر رابطة الكربون-كربون وتتوسع الدورة؛ وفي هذه الحالة تدخل ذرة النيتروجين الدورة:

2. من البنزين:

2. من البنزين:

تتم أكسدة الهكسان الحلقي بأكسجين الهواء في الطور السائل عند 130-140 درجة مئوية و15-20 كجم / سم 2 في وجود محفز - ستيرات المنغنيز. في هذه الحالة، يتم تشكيل سيكلوهكسانون وسيكلوهكسانول بنسبة 1:1. يتحول الهكسانول الحلقي إلى الهكسانون الحلقي، ويتحول الأخير إلى كابروتام بالطريقة الموصوفة أعلاه.

عند بناء مرافق إنتاج الكابرولاكتام الجديدة وتوسيعها، سيتم في الغالب استخدام المخطط الثاني لإنتاجه. في هذه الحالة، سيتم تكثيف أكسدة الهكسانون الحلقي بالهواء عن طريق زيادة درجة حرارة التفاعل إلى 190-200 درجة مئوية، مما يقلل بشكل كبير من مدة التفاعل.

تتم بلمرة الكابرولاكتام في تلك المصانع التي تنتج الألياف الاصطناعية. يتم ذوبان الكابرولاكتام قبل البلمرة. ولمنع أكسدة اللاكتام، تتم عملية البلمرة عند 15-16 كجم قوة/سم2 عند درجة حرارة حوالي 260 درجة مئوية، ويتم إجراؤها في جو من النيتروجين. يتصلب البوليمر المتكون نتيجة بلمرة الكابرولاكتام إلى كتلة بيضاء تشبه القرن، والتي يتم بعد ذلك سحقها ومعالجتها بالماء عند درجات حرارة مرتفعة لطحن المونومر غير المتفاعل والثنائيات والقواطع الناتجة.

لتكوين ألياف النايلون، يتم تحميل البوليمر المجفف في جهاز فولاذي مغلق مزود بشبكات شبكية، حيث ينصهر عند درجة حرارة 260-270 درجة مئوية في جو من النيتروجين. تدخل السبيكة التي تم ترشيحها تحت الضغط إلى القوالب. تشكلت بعد  بعد الخروج من المغزل، يتم تبريد الألياف في عمود ولفها على البكرات. يتم إرسال حزمة الألياف مباشرة من البكرات إلى السحب واللف والغسيل والتجفيف.

بعد الخروج من المغزل، يتم تبريد الألياف في عمود ولفها على البكرات. يتم إرسال حزمة الألياف مباشرة من البكرات إلى السحب واللف والغسيل والتجفيف.

تشبه ألياف النايلون الحرير الطبيعي في المظهر؛ إنه متفوق بشكل كبير في القوة، ولكنه أقل استرطابًا إلى حد ما. تستخدم هذه الألياف على نطاق واسع لتصنيع الحبال والأقمشة والجوارب والتريكو والحبال والشبكات عالية القوة.

ألياف النايلون (الأنيد). يتم الحصول عليه من مادة البولي أميد، وهو منتج تكثيف متعدد لما يسمى بملح AG (هيكسامثيلينديامين أديبات).

يتم الحصول على ملح AG عن طريق تفاعل حمض الأديبيك مع سداسي ميثيلين ديامين في الميثانول:

يتم إجراء التكثيف المتعدد في الأوتوكلاف عند درجة حرارة 275-280 درجة مئوية في جو من النيتروجين:

يتم ضغط مادة البولي أميد التي تم الحصول عليها عن طريق التكثيف المتعدد لملح AG في شكل منصهر من خلال ثقب قلوي في حمام من الماء البارد. يتم تجفيف الراتينج المجمد، وسحقه، وصهره، وتشكيل المنصهر إلى ألياف.

في الآونة الأخيرة، ابتكر الكيميائيون الروس ألياف بولي أميد جديدة، تسمى إنانت، والتي تتميز بمرونتها ومقاومتها للضوء وقوتها. يتم الحصول على Enanth عن طريق التكثيف المتعدد للحمض ω-أمينونانثيك. العمليات التكنولوجية لإنتاج ألياف النايلون والألياف متشابهة.

9.2. ألياف البوليستر

وأهم ألياف البوليستر هي ألياف اللافسان، ويتم إنتاجها في دول مختلفة تحت أسماء "تيريلين" و"داكرون" وغيرها.

لافسان عبارة عن ألياف صناعية يتم الحصول عليها من مادة البولي إيثيلين تيريفثاليت. المادة الأولية لإنتاج البولي إيثيلين تيريفثاليت هي ثنائي ميثيل تيريفثاليت (ثنائي ميثيل إستر حمض تيريفثاليك) أو حمض تيريفثاليك.

يتم تسخين ثنائي ميثيل تيريفثاليت أولاً عند درجة حرارة 170-280 درجة مئوية، مع وجود فائض من جلايكول الإيثيلين. في هذه الحالة، يحدث الإيثيلين العابر ويتم الحصول على ثنائي إيثيل تيريفثاليت:

|

|||

|

|||

يخضع ثنائي إيثيلين تيريفثاليت للتكثيف المتعدد في الفراغ (الضغط المتبقي 1-3 مم زئبق) عند 275-280 درجة مئوية في وجود محفزات (الكحولات المعدنية القلوية، PbO، إلخ):

|

|||

إن استخدام ثنائي ميثيل تيريفثاليك بدلاً من حمض تيريفثاليك الحر لإنتاج البوليستر يرجع إلى أن نقاء حمض تيريفثاليك أمر بالغ الأهمية لتفاعل التكثيف المتعدد الأخير. نظرًا لأن الحصول على حمض نقي يعد مهمة صعبة للغاية، فإن جميع العمليات التكنولوجية التي تم تطويرها مسبقًا لإنتاج اللافسان كانت تعتمد على استخدام ثنائي ميثيل تيريفثاليت كمونومر أولي.

في الوقت الحالي، لا تستخدم أكبر الشركات الأجنبية ثنائي ميثيل تيريفثاليت كمونومر أولي، بل تستخدم حمض تيريفثاليك عالي النقاء، مما يجعل من الممكن القضاء على مرحلة الأسترة المرهقة من العملية التكنولوجية، وفي هذا الصدد، تقليل تكلفة العملية التكنولوجية بأكملها بشكل كبير .

في الوقت الحالي، لا تستخدم أكبر الشركات الأجنبية ثنائي ميثيل تيريفثاليت كمونومر أولي، بل تستخدم حمض تيريفثاليك عالي النقاء، مما يجعل من الممكن القضاء على مرحلة الأسترة المرهقة من العملية التكنولوجية، وفي هذا الصدد، تقليل تكلفة العملية التكنولوجية بأكملها بشكل كبير .

يُسكب البوليستر الناتج من المفاعل على شكل حزام في حمام ترسيب مائي أو أسطوانة، حيث يتصلب. ثم يتم سحقه وتجفيفه وتشكيله باستخدام آلات مشابهة لتلك المستخدمة في إنتاج النايلون.

ألياف الداكرون متينة للغاية، ومرنة، ومقاومة للحرارة والضوء، ومقاومة للعوامل الجوية والمواد الكيميائية والتآكل. كونه مشابهًا في المظهر وعدد من الخصائص للصوف، فهو متفوق في قابلية الارتداء والتجاعيد أقل بكثير.

تتم إضافة ألياف الداكرون إلى الصوف لإنتاج أقمشة وملابس محبوكة عالية الجودة ومقاومة للتجاعيد. يستخدم Lavsan أيضًا في صناعة أحزمة النقل والأحزمة والأشرعة والستائر وما إلى ذلك.

قائمة الأدبيات المستخدمة:

قائمة الأدبيات المستخدمة: 1. إي. جروس، إتش. فايزمانتل. الكيمياء للفضوليين. 1987

2. ف.ج. جيرياكوف. الكيمياء العضوية. الطبعة السادسة، م: "الكيمياء"، 1987، 408 ص.

3. كوكين جي.إن.، سولوفيوف أ.ن. علم المواد النسيجية الجزء الأول –

المصدر للمواد النسيجية، م، 1985.

4. الموسوعة

5. ن.ن. تشيشينكو. أساسيات الكيمياء العامة كييف. "أوسفيتا" 1998.

6. ن.م. بورينسكايا. كيمياء. كييف. "ايربين" 2000.

7. موسوعة مصورة كبيرة لأطفال المدارس. كييف. "أوكرانيا بشق".

8.كتاب القراءة عن الكيمياء العضوية. دليل للطلاب. م، "التنوير"، 1975.

9. تاراسوف ز.ن. شيخوخة واستقرار المطاط الصناعي. – م: الكيمياء، 1980. – 264 ص.

مجمع كيميائي. ومن المتوقع أن يجذب المستثمرين الأجانب إلى الهياكل المنشأة حديثًا مع حل شامل لا غنى عنه لقضايا حماية البيئة. 2. التركيبة الصناعية للصناعة الكيماوية. توحد الصناعة الكيميائية العديد من الصناعات المتخصصة، غير المتجانسة من حيث المواد الخام والغرض من المنتجات، ولكنها متشابهة في تكنولوجيا الإنتاج...

مقاومة الماء مرضية. يعتبر اللاصق VS-10T أكثر مقاومة للحرارة، ويتميز بخصائص عالية من القوة والتحمل والثبات الحراري على المدى الطويل عند لصق المعادن والمواد غير المعدنية المقاومة للحرارة. تحتوي المواد اللاصقة المصنوعة من السيليكون العضوي الفينولي على الأسبستوس ومسحوق الألومنيوم وما إلى ذلك كمواد مالئة. المواد اللاصقة مقاومة للحرارة، ومقاومة للماء والعوامل الاستوائية...

تخليق بوليمر الألياف الكيميائية

- أ) تنقسم الألياف الكيميائية، حسب مصدر المادة الخام، إلى ثلاث مجموعات رئيسية:

- - يتم الحصول على الألياف الصناعية من البوليمرات العضوية الطبيعية (مثل السليلوز، الكازين، البروتينات) عن طريق استخلاص البوليمرات من المواد الطبيعية والتأثير عليها كيميائياً؛

- - يتم إنتاج الألياف الاصطناعية من البوليمرات العضوية الاصطناعية التي يتم الحصول عليها عن طريق تفاعلات التوليف (البلمرة والتكثيف المتعدد) من مركبات ذات وزن جزيئي منخفض (المونومرات)، والمواد الخام لها هي منتجات معالجة النفط والفحم؛

- - الألياف المعدنية - الألياف المتحصل عليها من مركبات غير عضوية.

- ب) تنقسم الألياف حسب تركيبها الكيميائي إلى ألياف عضوية وغير عضوية.

تتكون الألياف العضوية من بوليمرات تحتوي على ذرات كربون متصلة ببعضها البعض بشكل مباشر، أو تتضمن ذرات عناصر أخرى مع الكربون.

تتكون الألياف غير العضوية من مركبات غير عضوية (مركبات من عناصر كيميائية غير مركبات الكربون).

ألياف من صنع الإنسان

الألياف الاصطناعية (الخيوط) هي ألياف كيميائية (خيوط) يتم الحصول عليها عن طريق التحول الكيميائي للبوليمرات العضوية الطبيعية (على سبيل المثال، السليلوز، الكازين، البروتينات أو الأعشاب البحرية).

كثير من الناس يخلطون بين الألياف الاصطناعية والاصطناعية. تحتوي الألياف الاصطناعية على تركيبة كيميائية لا يمكن العثور عليها بين المواد الطبيعية. شيء آخر هو الألياف الاصطناعية. يتم الحصول على الألياف الاصطناعية من البوليمرات الموجودة في الطبيعة في شكلها النهائي (السليلوز والبروتينات). على سبيل المثال، الفسكوز هو نفس السليلوز الموجود في القطن. يتم نسج الفسكوز فقط من ألياف الخشب. للحصول على خيوط ناعمة من «الحطب» يلزم عمليات كيميائية مختلفة.

ومع ذلك، ينبغي التأكيد على أن حصة الألياف الصناعية في إجمالي إنتاج الألياف الكيماوية أصبحت الآن أقل من 15%. السبب الأول والرئيسي للانخفاض الحاد في حصة الألياف الصناعية في إجمالي إنتاج الألياف الكيماوية هو الحاجة إلى استخدام ثاني كبريتيد الكربون السام والمتفجّر في العملية التكنولوجية لإنتاج الألياف الاصطناعية الرئيسية وإمكانية إطلاق هذه المادة، وكذلك كبريتيد الهيدروجين إلى الغلاف الجوي، والمركبات شديدة السمية المحتوية على الزنك إلى أحواض المياه.

في الوقت نفسه، تجدر الإشارة إلى أنه من بين الأنواع الموجودة من الألياف الكيميائية، فقط الاصطناعية، وفي المقام الأول فيسكوز، بسبب ارتفاع محبتها للماء وانخفاض كهربتها، توفر الفرصة للحصول على مواد ذات خصائص صحية عالية (الأقمشة والملابس المحبوكة من الفسكوز الخيوط والغزول ومن مخاليط الفيسكوز والبولي أميد الصناعي وألياف البوليستر). ولذلك، على الرغم من التطور الديناميكي للغاية لإنتاج الألياف الاصطناعية، لا يوجد بديل حقيقي للألياف الاصطناعية القائمة على السليلوز. وفي الوقت نفسه، من الواضح تمامًا أنه لا يمكن ضمان المزيد من التطوير لصناعة ألياف الفسكوز إلا إذا تم حل المشكلات التكنولوجية والبيئية بنجاح، مما سيقلل من ضرر هذا الإنتاج.

30 نوفمبر 2011الأقمشة الاصطناعية

الأقمشة الاصطناعية ناعمة، ذات لمعان حاد أو غير لامع، زلقة، تتفتت عند القطع، مقاومة للتآكل، والتجاعيد بشدة. لديهم خصائص صحية جيدة وخصائص حماية منخفضة جدًا من الحرارة.

يمكن غسل هذه الأقمشة بسهولة بمحلول صابوني، وتجفيفها بسرعة، وتنعيمها جيدًا بالمكواة، ولكن على السطح، إذا لم يتم اتباع معايير المعالجة الحرارية الرطبة، يمكن أن تتشكل التجاعيد والخطوط.

تفقد الأقمشة المصنوعة من ألياف الفسكوز قوتها بشكل كبير عندما تكون مبللة، ولكن عندما تجف يتم استعادتها بالكامل. هذه الأقمشة قابلة للتنفس (قادرة على السماح للهواء بالمرور وتوفير التهوية).

أقمشة صناعية

تتمتع الأقمشة الاصطناعية بخصائص صحية أسوأ مقارنة بالأقمشة الاصطناعية. يشبه اللافسان والنيترون الصوف في المظهر، ولهما خصائص جيدة للوقاية من الحرارة، ويزيدان من نفاذية الماء (قدرة المادة على تمرير الرطوبة عند ضغط معين).

تقدم

عند تحديد خصائص الألياف والأقمشة، قارن البيانات التي تم الحصول عليها مع البيانات الواردة في الجداول.

- النظر في عينات النسيج. التعرف على الأقمشة الصناعية والصناعية حسب طبيعة الاحتراق. املأ الجدول.

- اضغط على العينات عدة مرات في يدك لمدة 30 ثانية وحدد قابلية تجعدها.

- بلل العينات وقارن قوتها بقوة العينات الجافة.

- قطع شريط من القماش بعرض 0.2 سم وطول 2 سم من العينة، وإمساكه بالملقط، وإشعال النار فيه، وتحديد نوع الألياف حسب طبيعة الاحتراق.

- باستخدام إبرة تشريح، افصل عدة خيوط عن العينات وحدد النسيج الذي به المزيد من التآكل.

- الإجابة على الأسئلة:

1. ما هي الخصائص الفيزيائية والميكانيكية والصحية للنسيج التي حددتها؟

2. ما هي الأقمشة التي تتمتع بأفضل الخصائص الفيزيائية والميكانيكية؟

3. ما هو القماش الأكثر متانة؟

بمعرفة التركيبة الليفية للأقمشة وخصائص الألياف، من الممكن تحديد الغرض من القماش وسلوكه أثناء القطع والخياطة والمعالجة الحرارية الرطبة والارتداء.

علامات للتعرف على الأقمشة الاصطناعية والاصطناعية

| العلامات المميزة لتحديد الأنسجة | المؤشراتعلامات النسيج | |||

| فسكوزي | خلات | نايلون | نيترون | |

| يشرق | قطع | مادة | قطع | مادة |

| نعومة السطح | سلس | سلس | سلس | خشن |

| نعومة | ناعم | ناعم | قاسٍ | ناعم |

| قابلية التجاعيد | قوي | متوسط | صغير | متوسط |

| قابلية التحطيم | كبير | كبير | كبير جدًا | صغير |

| القوة الرطبة | صغير | متوسط | كبير | كبير |

| عمل الأسيتون | — | يذوب | — | — |

| عمل حمض الخليك | — | يذوب في البرد | يذوب عند تسخينه | — |

| الإحتراق | انظر الجدول - | انظر الجدول - | انظر الجدول - | انظر الجدول - |

العمل المختبري والعملي

تعريف الأقمشة الاصطناعية والاصطناعية

معدات:عينات القماش، صندوق العمل، (مذكورة في الجدول أعلاه).

تقدم

- النظر في عينات النسيج. التعرف على الأقمشة الصناعية والصناعية حسب طبيعة الاحتراق. املأ الجدول (انظر الجدول أدناه).

- تجميع مجموعة من الأقمشة الاصطناعية والاصطناعية.

- الإجابة على الأسئلة:

1. ما هي خصائص حرير الفسكوز؟

2. كيف يختلف مظهر حرير الأسيتات عن النايلون؟

3. كيف يحترق حرير الفسكوز؟

4. ما هو النسيج الذي يذوب في الأسيتون؟

| اسم القماش | علامات العزم | |||

| بالمظهر | إلى اللمس | القوة الرطبة | عن طريق الاحتراق | |

| حرير فسكوزي | – | – | – | – |

| حرير خلات | – | – | – | – |

| كابرون | – | – | – | – |

| نيترون | – | – | – | – |

"عمالة الخدمة" ، S. I. Stolyarova، L. V. Domnenkova